ข้อมูลรายละเอียดเกี่ยวกับ PLC

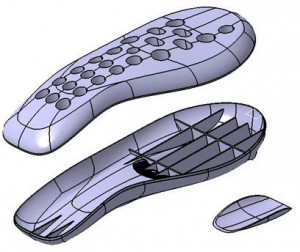

โครงสร้างโดยทั่วไปของ PLC

ลักษณะโครงสร้างภายในของ PLC ซึ่งประกอบด้วย

ข้อมูลรายละเอียด PLC

PLC คืออะไร?Programmable Logic Controller เครื่องควบคุมเชิงตรรกที่สามารถโปรแกรมได้

PLC : Programmable Logic Controller (มีต้นกำ เนิดจากประเทศสหรัฐอเมริกา) เป็นเครื่องควบคุมอัตโนมัติในโรงงานอุตสาหกรรม

ที่สามารถจะโปรแกรมได้ ถูกสร้างและพัฒนาขึ้นมาเพื่อทดแทนวงจรรีเลย์ อันเนื่องมาจากความต้องการที่อยากจะได้เครื่องควบ คุมที่มีราคาถูกสามารถใช้งานได้อย่างเอนกประสงค์ และสามารถเรียนรู้การใช้งานได้ง่าย

ที่สามารถจะโปรแกรมได้ ถูกสร้างและพัฒนาขึ้นมาเพื่อทดแทนวงจรรีเลย์ อันเนื่องมาจากความต้องการที่อยากจะได้เครื่องควบ คุมที่มีราคาถูกสามารถใช้งานได้อย่างเอนกประสงค์ และสามารถเรียนรู้การใช้งานได้ง่าย

ข้อแตกต่างระหว่าง PLC กับ COMPUTER1. PLC ถูกออกแบบ และสร้างขึ้นเพื่อให้ทนต่อสภาพแวดล้อมในโรงงานอุตสาหกรรมโดยเฉพาะ

2. การโปรแกรมและการใช้งาน PLC ทำได้ง่ายไม่ยุ่งยากเหมือนคอมพิวเตอร์ทั่วไป PLC มีระบบการตรวจสอบตัวเองตั้งแต่ช่วงติดตั้ง

จนถึงช่วงการใช้งานทำให้การบำรุงรักษาทำได้ง่าย

2. การโปรแกรมและการใช้งาน PLC ทำได้ง่ายไม่ยุ่งยากเหมือนคอมพิวเตอร์ทั่วไป PLC มีระบบการตรวจสอบตัวเองตั้งแต่ช่วงติดตั้ง

จนถึงช่วงการใช้งานทำให้การบำรุงรักษาทำได้ง่าย

3. PLCถูกพัฒนาให้มีความสามารถในการตัดสินใจสูงขึ้นเรื่อยๆทำให้การใช้งานสะดวกขณะที่วิธีใช้คอมพิวเตอร์ยุ่งยากและซับซ้อนขึ้น

1.ตัวประมวลผล(CPU)

ทำหน้าที่คำนวณเเละควบคุม ซึ้งเปรียบเสมือนสมองของ PLC ภายในประกอบด้วยวงจรลอจิกหลายชนิดและมีไมโครโปรเซสเซอร์เบส (Micro Processor Based)ใช้แทนอุปกรณ์จำพวกรีเลย์ เคาน์เตอร์/ไทม์เมอร์ และซีเควนเซอร์ เพื่อให้ผู้ใช้สามารถออกแบบวงจรโดยใช้ Relay Ladder Diagram ได้ CPU จะยอมรับข้อมูลจากอุปกรณ์อินพุทต่างๆ จากนั้นจะทำการประมวลผลและเก็บข้อมูลโดยใช้โปรแกรมจากหน่วยความจำ หลังจากนั้นจะส่งส่งข้อมูลที่เหมาะสมและถูกต้องออกไปยังอุปกรณ์เอาท์พุท

ทำหน้าที่คำนวณเเละควบคุม ซึ้งเปรียบเสมือนสมองของ PLC ภายในประกอบด้วยวงจรลอจิกหลายชนิดและมีไมโครโปรเซสเซอร์เบส (Micro Processor Based)ใช้แทนอุปกรณ์จำพวกรีเลย์ เคาน์เตอร์/ไทม์เมอร์ และซีเควนเซอร์ เพื่อให้ผู้ใช้สามารถออกแบบวงจรโดยใช้ Relay Ladder Diagram ได้ CPU จะยอมรับข้อมูลจากอุปกรณ์อินพุทต่างๆ จากนั้นจะทำการประมวลผลและเก็บข้อมูลโดยใช้โปรแกรมจากหน่วยความจำ หลังจากนั้นจะส่งส่งข้อมูลที่เหมาะสมและถูกต้องออกไปยังอุปกรณ์เอาท์พุท

2.หน่วยความจำ(Memory Unit)

ทำหน้าที่เก็บรักษาโปรแกรมและข้อมูลที่ใช้ในการทำงาน โดยขนาดของหน่วยความจำจะถูกแบ่งออกเป็นบิตข้อมูล(Data Bit) ภายในหน่วยความจำ 1 บิต ก็จะมีค่าสภาวะทางลอจิก 0 หรือ 1แตกต่างกันแล้วแต่คำสั่ง ซึ่ง PLC ประกอบด้วยหน่วยความจำสองชนิดคือ ROM และRAM

RAM ทำหน้าที่เก็บโปรแกรมของผู้ใช้และข้อมูลที่ใช้ในการปฏิบัติงานของ PLC หน่วยความจำประเภทนี้จะมีแบตเตอรี่เล็กๆ ต่อไว้เพื่อใช้เป็นไฟเลี้ยงข้อมูลเมื่อเกิดไฟดับ การอ่านและการเขียนข้อมูลลงใน RAM ทำได้ง่ายมาก เพราะฉะนั้นจึ่งเหมากับงานในระยะทดลองเครื่องที่มีการเปลี่ยนแปลงแก้ไขโปรแกรมอยู่บ่อยๆ

ROM ทำหน้าที่เก็บโปรแกรมสำหรับใช้ในการปฏิบัติงานของ PLC ตามโปรแกรมของผู้ใช้ หน่วยความจำแบบ ROM ยังสามารถแบ่งได้เป็น EPROM ซึ่งจะต้องใช้อุปกรณ์พิเศษในการเขียนและลบโปรแกรม เหมาะกับงานที่ไม่ต้องการเปลี่ยนแปลงโปรแกรม นอกจากนี้ยังมีแบบ EEPROM หน่วยความจำประเภทนี้ไม่ต้องใช้เครื่องมือพิเศษในการเขียนและลบโปรแกรม สามารถใช้งานได้เหมือนกับ RAM แต่ไม่ต้องใช้แบตเตอรี่สำรอง แต่ราคาจะแพงกว่าเนื่องจากรวมคุณสมบัติของ ROM และ RAM ไว้ด้วยกัน

ทำหน้าที่เก็บรักษาโปรแกรมและข้อมูลที่ใช้ในการทำงาน โดยขนาดของหน่วยความจำจะถูกแบ่งออกเป็นบิตข้อมูล(Data Bit) ภายในหน่วยความจำ 1 บิต ก็จะมีค่าสภาวะทางลอจิก 0 หรือ 1แตกต่างกันแล้วแต่คำสั่ง ซึ่ง PLC ประกอบด้วยหน่วยความจำสองชนิดคือ ROM และRAM

RAM ทำหน้าที่เก็บโปรแกรมของผู้ใช้และข้อมูลที่ใช้ในการปฏิบัติงานของ PLC หน่วยความจำประเภทนี้จะมีแบตเตอรี่เล็กๆ ต่อไว้เพื่อใช้เป็นไฟเลี้ยงข้อมูลเมื่อเกิดไฟดับ การอ่านและการเขียนข้อมูลลงใน RAM ทำได้ง่ายมาก เพราะฉะนั้นจึ่งเหมากับงานในระยะทดลองเครื่องที่มีการเปลี่ยนแปลงแก้ไขโปรแกรมอยู่บ่อยๆ

ROM ทำหน้าที่เก็บโปรแกรมสำหรับใช้ในการปฏิบัติงานของ PLC ตามโปรแกรมของผู้ใช้ หน่วยความจำแบบ ROM ยังสามารถแบ่งได้เป็น EPROM ซึ่งจะต้องใช้อุปกรณ์พิเศษในการเขียนและลบโปรแกรม เหมาะกับงานที่ไม่ต้องการเปลี่ยนแปลงโปรแกรม นอกจากนี้ยังมีแบบ EEPROM หน่วยความจำประเภทนี้ไม่ต้องใช้เครื่องมือพิเศษในการเขียนและลบโปรแกรม สามารถใช้งานได้เหมือนกับ RAM แต่ไม่ต้องใช้แบตเตอรี่สำรอง แต่ราคาจะแพงกว่าเนื่องจากรวมคุณสมบัติของ ROM และ RAM ไว้ด้วยกัน

3.หน่วยอินพุต-เอาต์พุต (Input-Output Unit) หน่วยอินพุต ทำหน้าที่รับสัญญาณจากอุปกรณ์ภายนอกแล้วแปลงสัญญาณให้เป็นสัญญาณที่เหมาะสมแล้วส่งให้หน่วยประมวลผลต่อไป

หน่วยเอาต์พุต ทำหน้าที่รับข้อมูลจากตัวประมวลผลแล้วส่งต่อข้อมูลไปควบคุมอุปกรณ์ภายนอกเช่น ควบคุมหลอดไฟ มอเตอร์ และวาล์ว เป็นต้น

4.แหล่งจ่ายไฟ (Power Supply)

ทำหน้าที่จ่ายพลังงานและรักษาระดับแรงดันไฟฟ้ากระแสตรงให้กับ CPU Unit หน่วยความจำและหน่วยอินพุท/ เอาท์พุท

ทำหน้าที่จ่ายพลังงานและรักษาระดับแรงดันไฟฟ้ากระแสตรงให้กับ CPU Unit หน่วยความจำและหน่วยอินพุท/ เอาท์พุท

5.อุปกรณ์ต่อร่วม (Peripheral Devices) • PROGRAMMING CONSOLE

• EPROM WRITER

• PRINTER

• GRAPHIC PROGRAMMING

• CRT MONITOR

• HANDHELD

• etc

• EPROM WRITER

• PRINTER

• GRAPHIC PROGRAMMING

• CRT MONITOR

• HANDHELD

• etc

PLC ทำ งานอย่างไร?

ควบคุมตรรกะโปรแกรม ( มหาชน ) หรือตัวควบคุมโปรแกรมเป็นดิจิตอลคอมพิวเตอร์ที่ใช้สำหรับการดำเนินการอัตโนมัติจากไฟฟ้ากระบวนการเช่นการควบคุมเครื่องจักรในโรงงานสายการประกอบ , ขี่สนุกหรือติดตั้งไฟ . PLCs ที่ใช้ในอุตสาหกรรมและเครื่องจักร ซึ่งแตกต่างจากคอมพิวเตอร์วัตถุประสงค์ทั่วไป, PLC ถูกออกแบบมาสำหรับปัจจัยการผลิตและการจัดเตรียมหลายเอาท์พุทช่วงอุณหภูมิขยายภูมิคุ้มกันให้เสียงไฟฟ้าและความต้านทานการสั่นสะเทือนและผลกระทบ โปรแกรมการควบคุมการทำงานของเครื่องจะถูกเก็บไว้โดยทั่วไปในแบตเตอรี่สำรองขึ้นหรือหน่วยความจำไม่ระเหย . PLC เป็นตัวอย่างของฮาร์ด เรียลไทม์ของระบบตั้งแต่การส่งออกผลต้องผลิตเพื่อตอบสนองการป้อนข้อมูลเงื่อนไขภายในเวลาที่ จำกัด ในการดำเนินงานที่ไม่ได้ตั้งใจจะทำให้เป็นอย่างอื่น

ฟังก์ชั่น

การทำงานของ PLC ได้พัฒนากว่าปีที่จะรวมถึงการควบคุมการถ่ายทอดลำดับการควบคุมการเคลื่อนไหว, การควบคุมกระบวนการ , กระจายระบบการควบคุมและระบบเครือข่าย . ความสามารถในการจัดการข้อมูลการจัดเก็บประมวลผลและการสื่อสารของ PLCs สมัยใหม่บางประมาณเทียบเท่ากับคอมพิวเตอร์เดสก์ทอป . PLC-เหมือนการเขียนโปรแกรมร่วมกับฮาร์ดแวร์ I / O จากระยะไกลช่วยให้คอมพิวเตอร์เดสก์ทอปวัตถุประสงค์ทั่วไปการซ้อนทับกันบาง PLCs ในการใช้งานบางอย่าง เกี่ยวกับการปฏิบัติจริงของเหล่านี้คอมพิวเตอร์เดสก์ทอปควบคุมตรรกะมันเป็นสิ่งสำคัญที่จะทราบว่าพวกเขาไม่ได้รับการยอมรับกันโดยทั่วไปในอุตสาหกรรมหนักเพราะคอมพิวเตอร์เดสก์ทอปทำงานบนความมั่นคงน้อยกว่าระบบปฏิบัติการมากกว่า PLC และเพราะฮาร์ดแวร์คอมพิวเตอร์เดสก์ท็โดยปกติจะไม่ได้รับการออกแบบ เพื่อในระดับเดียวกันของความอดทนต่ออุณหภูมิ, ความชื้น, การสั่นสะเทือนยืนยาวและเป็นโปรเซสเซอร์ที่ใช้ใน PLC นอกจากข้อ จำกัด ของฮาร์ดแวร์ของตรรกะตามเดสก์ทอประบบปฏิบัติการเช่น Windows ไม่ให้ยืมตัวเองเพื่อการดำเนินการตรรกะที่กำหนดด้วยผลว่าตรรกะอาจไม่ตอบสนองต่อการเปลี่ยนแปลงสภาพตรรกะหรือสถานะอินพุตที่มีความสอดคล้องมากในระยะเวลาที่ ที่คาดหวังจาก PLCs ยังคงใช้งานเดสก์ท็ตรรกะเช่นหาใช้ในสถานการณ์ที่ไม่สำคัญเช่นอัตโนมัติในห้องปฏิบัติการและใช้งานในโรงงานขนาดเล็กที่ใช้เป็นน้อยกว่าความต้องการและที่สำคัญเพราะพวกเขามักจะมีมากน้อยราคาแพงกว่า PLCs

ในปีที่ผ่านมามากขึ้นผลิตภัณฑ์ขนาดเล็กที่เรียกว่า PLRs (relays ตรรกะโปรแกรม) และกันโดยชื่อที่คล้ายกันมีมากขึ้นที่พบบ่อยและได้รับการยอมรับ เหล่านี้เป็นอย่างมากเช่น PLC และถูกนำมาใช้ในอุตสาหกรรมเบาที่เพียงไม่กี่จุดของI / O (เช่นสัญญาณไม่กี่มาจากโลกแห่งความจริงและไม่กี่จะออก) มีส่วนร่วมและต้นทุนต่ำเป็นที่ต้องการ อุปกรณ์เหล่านี้มีขนาดเล็กโดยทั่วไปจะทำในขนาดทางกายภาพที่พบบ่อยและรูปร่างโดยผู้ผลิตหลายและตราหน้าโดยผู้ผลิตของ PLCs ขนาดใหญ่เพื่อกรอกสิ้นผลิตภัณฑ์ต่ำของพวกเขา ชื่อที่นิยม ได้แก่ ควบคุม PICO, Nano PLC และชื่ออื่น ๆ หมายความควบคุมขนาดเล็กมาก ส่วนใหญ่เหล่านี้ได้ระหว่าง 8 และ 12 อินพุตดิจิตอล, 4 และ 8 ผลดิจิตอลและถึง 2 อนาล็อก ขนาดปกติจะเป็นประมาณ 4 "กว้าง 3" สูงและ 3 "ลึก. ที่สุดอุปกรณ์ดังกล่าว ได้แก่ ไปรษณีย์ประทับเล็ก ๆ ขนาดหน้าจอ LCD สำหรับการดูง่ายตรรกะบันได (เฉพาะส่วนเล็ก ๆ ของโปรแกรมที่มีความสามารถมองเห็นได้ในเวลาที่กำหนด) และ สถานะของ I / O จุดและมักจะหน้าจอเหล่านี้จะมาพร้อมกับ 4-way โยกปุ่มกดบวกสี่แยกขึ้นกดปุ่มคล้ายกับปุ่มคีย์บนรีโมทคอนโทรล VCR และใช้เพื่อนำทางและแก้ไขตรรกะ ส่วนใหญ่จะมีขนาดเล็กสำหรับเสียบเชื่อมต่อผ่านทาง RS-232 หรือ RS-485 ไปยังเครื่องคอมพิวเตอร์เพื่อให้โปรแกรมเมอร์สามารถใช้โปรแกรม Windows ง่ายสำหรับการเขียนโปรแกรมแทนการถูกบังคับให้ใช้จอแอลซีดีขนาดเล็กและชุดปุ่มกดเพื่อวัตถุประสงค์นี้. แตกต่าง PLCs ปกติ ที่มักจะแยกส่วนและขยายอย่างมาก PLRs มักจะไม่ modular หรือขยาย แต่ราคาของพวกเขาสามารถเป็นสองคำสั่งของขนาดน้อยกว่า PLC และพวกเขายังมีการออกแบบที่มีประสิทธิภาพและการดำเนินการที่กำหนดของตรรกะ

[ แก้ไข ]

[ แก้ไข ]คุณสมบัติ

เวลาสแกนแตกต่างที่สำคัญจากคอมพิวเตอร์เครื่องอื่นเป็น PLCs ที่หุ้มเกราะสำหรับเงื่อนไขที่รุนแรง (เช่นฝุ่นความชื้นความร้อน, เย็น) และมีสถานที่สำหรับการครอบคลุมอินพุต / เอาต์พุต (I / O) จัด เหล่านี้เชื่อมต่อ PLC เพื่อเซ็นเซอร์และactuators . PLCs อ่านสวิทช์ จำกัด , ตัวแปรกระบวนการอะนาล็อก (เช่นอุณหภูมิและความดัน), และตำแหน่งของระบบตำแหน่งที่ซับซ้อน บางคนใช้เครื่องจักรวิสัยทัศน์ . [ 4 ]ด้านตัวกระตุ้น, PLCs ทำงานมอเตอร์ไฟฟ้า , นิวเมติกหรือไฮดรอลิกระบอกแม่เหล็กรีเลย์ , solenoidsหรือผล analog การเตรียมการอินพุต / เอาต์พุตอาจจะสร้างขึ้นในง่าย PLC, PLC หรืออาจจะโมดูล I / O ภายนอกที่แนบมากับเครือข่ายคอมพิวเตอร์ที่เป็นปลั๊ก PLC

[ แก้ไข ]

โปรแกรม PLC จะถูกดำเนินการโดยทั่วไปซ้ำตราบเท่าที่ระบบควบคุมการทำงาน สถานะของจุดเข้าทางกายภาพจะถูกคัดลอกไปยังพื้นที่ของหน่วยความจำที่สามารถเข้าถึงการประมวลผลบางครั้งเรียกว่า "ตาราง I / O รูปภาพ" มีการรันโปรแกรมแล้วจากการเรียนการสอนครั้งแรก rung ลงไปรุ่งล่าสุด มันต้องใช้เวลาบางส่วนสำหรับการประมวลผลของ PLC การประเมินขั้นทั้งหมดและปรับปรุงตารางภาพ I / O สถานะของเอาท์พุท[ 5 ]นี้เวลาสแกนอาจจะไม่กี่มิลลิวินาทีสำหรับโปรแกรมขนาดเล็กหรือประมวลผลที่รวดเร็ว, แต่ PLCs เก่าทำงานโปรแกรมขนาดใหญ่มากอาจใช้เวลานานกว่า (พูดได้ถึง 100 ms) ในการรันโปรแกรม ถ้าสแกนเวลายาวเกินไปตอบสนองของ PLC เงื่อนไขกระบวนการจะช้าเกินไปที่จะเป็นประโยชน์

เป็น PLCs กลายเป็นขั้นสูงมากขึ้นวิธีการที่ถูกพัฒนาขึ้นเพื่อเปลี่ยนลำดับของการดำเนินบันไดและถูกนำมาใช้ซับรูทีน[ 6 ]ที่ง่ายขึ้นในการเขียนโปรแกรมและยังสามารถใช้เพื่อประหยัดเวลาการสแกนสำหรับกระบวนการความเร็วสูง; ตัวอย่างส่วนของโปรแกรม ใช้เฉพาะสำหรับการตั้งค่าเครื่องสามารถแยกออกจากส่วนที่จำเป็นในการทำงานที่ความเร็วสูงขึ้น

วัตถุประสงค์พิเศษโมดูล I / O เช่นโมดูลจับเวลาหรือโมดูลเคาน์เตอร์สามารถใช้ที่สแกนเวลาของหน่วยประมวลผลเป็นเวลานานเกินไปที่จะหยิบขึ้นมาได้อย่างน่าเชื่อถือเช่นนับพัลส์และการตีความการสร้างพื้นที่สี่เหลี่ยมจัตุรัสจาก encoder shaft ค่อนข้างช้า PLC ยังสามารถตีความค่านับการควบคุมเครื่อง แต่การสะสมของพัลส์จะกระทำโดยโมดูลเฉพาะที่ได้รับผลกระทบจากความเร็วของการทำงานของโปรแกรม

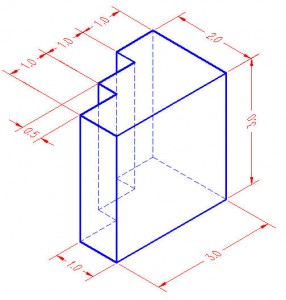

[ แก้ไข ]ขนาดระบบ

ขนาดเล็ก PLC บริษัท จะมีจำนวนคงที่ของการเชื่อมต่อที่สร้างขึ้นในปัจจัยการผลิตและผล โดยปกติจะมีการขยายฐานแบบจำลองถ้ามีไม่เพียงพอ I / O

PLCs modular มีตัวถัง (เรียกว่าแร็ค) เป็นที่วางโมดูลที่มีฟังก์ชั่นที่แตกต่างกัน หน่วยประมวลผลและการเลือก I / O โมดูลที่กำหนดเองสำหรับงานเฉพาะ ชั้นวางจำนวนมากสามารถดำเนินการโดยหน่วยประมวลผลเดียวและอาจจะมีหลายพันของปัจจัยการผลิตและผล ความเร็วสูงพิเศษอนุกรม I / O การเชื่อมโยงจะใช้เพื่อให้ชั้นวางที่สามารถกระจายออกไปจากหน่วยประมวลผลลดค่าใช้จ่ายการเดินสายสำหรับโรงงานขนาดใหญ่

[ แก้ไข ]ส่วนติดต่อผู้ใช้

PLCs อาจต้องมีปฏิสัมพันธ์กับคนสำหรับวัตถุประสงค์ของการกำหนดค่าการรายงานการเตือนภัยในชีวิตประจำวันหรือการควบคุม เชื่อมต่อมนุษย์เครื่อง (HMI) เป็นลูกจ้างเพื่อจุดประสงค์นี้ HMIs จะยังเรียกว่าเป็นอินเตอร์เฟซที่คนเครื่อง (MMIs) และส่วนติดต่อผู้ใช้แบบกราฟิก (GUIs) ระบบที่ง่ายอาจใช้ปุ่มและไฟในการโต้ตอบกับผู้ใช้ แสดงข้อความที่มีเช่นเดียวกับหน้าจอแบบสัมผัสกราฟิก ระบบที่ซับซ้อนมากขึ้นใช้การเขียนโปรแกรมและการตรวจสอบซอฟต์แวร์ที่ติดตั้งบนเครื่องคอมพิวเตอร์กับ PLC เชื่อมต่อผ่านอินเตอร์เฟซการติดต่อสื่อสาร

[ แก้ไข ]การสื่อสาร

PLCs ได้สร้างขึ้นในพอร์ตการสื่อสารมักจะ 9-pin RS-232แต่เลือกที่EIA-485หรือEthernet . Modbus , BACnetหรือDF1มักจะรวมเป็นหนึ่งในโปรโตคอลสื่อสาร . ตัวเลือกอื่น ๆ ได้แก่ ต่างๆfieldbusesเช่นDeviceNetหรือProfibus . โปรโตคอลการสื่อสารอื่น ๆ ที่อาจใช้ที่ระบุไว้ในรายการของโปรโตคอลอัตโนมัติ .

PLCs ที่ทันสมัยที่สุดสามารถสื่อสารผ่านเครือข่ายบางระบบอื่น ๆ เช่นเครื่องคอมพิวเตอร์ที่ใช้ระบบ SCADAระบบ (Control กำกับและเก็บข้อมูล) หรือเว็บเบราเซอร์

PLCs ใช้ในขนาดใหญ่ระบบ I / O อาจมีpeer-to-peerการสื่อสาร (P2P) ระหว่างตัวประมวลผล นี้จะช่วยให้แยกชิ้นส่วนกระบวนการที่ซับซ้อนให้มีการควบคุมแต่ละขณะที่ช่วยให้ระบบย่อยที่จะประสานเชื่อมโยงการสื่อสารมากกว่า เหล่านี้เชื่อมโยงการสื่อสารก็มักจะใช้สำหรับHMIอุปกรณ์ต่าง ๆ เช่นแป้นหรือเครื่องคอมพิวเตอร์เวิร์คสเตชั่ประเภท

[ แก้ไข ]การเขียนโปรแกรม

โปรแกรม PLC เขียนปกติในโปรแกรมพิเศษในคอมพิวเตอร์ส่วนบุคคล, ดาวน์โหลดแล้วโดยสายเคเบิลโดยตรงการเชื่อมต่อผ่านเครือข่ายหรือไปยัง PLC โปรแกรมจะถูกเก็บไว้ใน PLC ทั้งในแบตเตอรี่สำรองRAMหรืออื่น ๆ ที่ไม่ระเหยหน่วยความจำแฟลช . บ่อยครั้งที่เดียว PLC สามารถตั้งโปรแกรมให้เปลี่ยนหลายพันรีเลย์ . [ 7 ]

ภายใต้61131-3 IECมาตรฐาน PLCs สามารถตั้งโปรแกรมโดยใช้โปรแกรมภาษาที่ยึดตามมาตรฐาน สัญกรณ์โปรแกรมกราฟิกที่เรียกว่าชาร์ตแบบ Sequential Functionสามารถใช้ได้บนตัวควบคุมโปรแกรมบางอย่างบันไดขั้นต้นจิก PLCs ที่สุดใช้โปรแกรมไดอะแกรมรูปแบบที่เทิดทูนอุปกรณ์แผงควบคุมไฟฟ้า (เช่นรายชื่อผู้ติดต่อและขดลวดของรีเลย์) ซึ่ง PLCs แทนที่ รุ่นนี้ยังคงทั่วไปในวันนี้

IEC 61131-3 ปัจจุบันกำหนดห้าภาษาการเขียนโปรแกรมสำหรับระบบควบคุมที่ตั้งโปรแกรม: บล็อกไดอะแกรมการทำงาน (FBD), แผนภาพบันได (LD), ข้อความโครงสร้าง (ST คล้ายกับการเขียนโปรแกรมภาษาปาสคาล), รายการคำ (IL คล้ายกับภาษาประกอบ ) และแบบ Sequential Function Chart (SFC) [ 8 ]เทคนิคเหล่านี้เน้นองค์กรตรรกะของการดำเนินงาน[ 7 ]

ในขณะที่แนวคิดพื้นฐานของการเขียนโปรแกรม PLC เป็นเรื่องธรรมดาที่ผู้ผลิตทุกความแตกต่างใน I / O ที่อยู่องค์กรหน่วยความจำและชุดคำสั่งหมายความว่าโปรแกรม PLC จะไม่สมบูรณ์แทนกันระหว่างผู้ผลิตที่แตกต่างกัน แม้จะอยู่ในสายผลิตภัณฑ์เดียวกันของผู้ผลิตเดียวรุ่นที่แตกต่างกันอาจไม่เข้ากันโดยตรง

.jpg)